Die letzten guten Zeiten in Sachen „Idee – Zeichnung – reales Objekt“ liegen für mich etwa 20 Jahre zurück: Die Feinmechanische Werkstatt am Physikalischen Institut in Bonn hat Zeichnungen – mit einem 3D-Design-Programm erstellt – in perfekt hergestellte reale Objekte umgesetzt.

3D-Drucker sind seit etwa 5 Jahren ein Thema. Nachdem ich vor einem und vor zwei Jahren kurz davor war, ein solches Gerät zu erwerben … habe ich es nach langem Zögern endlich getan!

Schritt 1: Bedarf feststellen

Der 3D-Druck – und damit der Kauf eines entsprechenden Druckers – kann aus verschiedensten Gründen interessant sein:

- Interesse an einer neuen Technik

- Spaß daran, diese Technik selbst zu optimieren

- Spaß daran, verschiedenste Materialien auszuprobieren

- Ansichtsmodelle zu erstellen, um sie zu begutachten und dann reale Objekte herzustellen (Designer, Architekten, usw.)

- Funktionsmodelle zu erstellen – s. Punkt 4

- Bauteile herzustellen, die tatsächlich eingesetzt werden.

Bei mir liegt der Schwerpunkt auf den Punkten 4, 5 und 6. Der Drucker muss maßhaltige Objekte herstellen, die tatsächlich montiert werden können und eine gewisse mechanische und wahlweise chemische Stabilität aufweisen: Für Mathematik- und Physikunterricht, sowie für technische Geräte.

Schritt 2: Gegebnenenfalls Rat einholen

Ein guter Händler für 3D-Drucker kann eine Anlaufstelle sein. Wer in einer Großstadt wohnt, hat einen solchen Händler vielleicht sogar in direkter Reichweite. Messen und Ausstellungen sind eine Alternative, um sich konkret zu informieren.

Wenn man sich anhand von Internet-Quellen und Fachzeitschriften kundig gemacht hat, kann auch ein klärendes Telefonat helfen. In meinem Fall hat mir der Händler angeboten, ein von mir erstelltes Test-Objekt zu drucken – die dafür berechneten Kosten würden dann im Falle eines Kaufes vom Kaufpreis des Drucker abgezogen. Ein faires Angebot!

Schritt 3: Kaufen (oder noch eine Warteschleife drehen)

Wenn man unsicher ist, ob das avisierte Gerät seine Zwecke tatsächlich erfüllt, kann es sinnvoll sein, eine Runde zu warten und ab und zu eine Internetrecherche durchzuführen: Die zunehmenden Erfahrungen der Nutzer schlagen sich dort wieder und man kann an relevante Informationen kommen.

Oder aber den gewünschten Drucker kaufen …

Schritt 4: Systemtests und/oder spielen …

Steht der Drucker zu Hause, heißt es, eigene Projekte umsetzen, anderer Leute Designs ausdrucken oder mit Materialien und Druckerparametern herumspielen.

Hier beziehe ich mich nun auf meine „Systemtests“: Objekte, die ich mir überlegt habe, herstellen. Die konkreten Beispiele werden an anderer Stelle beschrieben, hier nur grundlegende Gedanken zu den Tests:

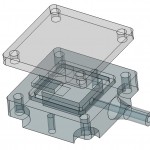

- Drucksensorgehäuse: Wie fein kann der Drucker drucken? Kann er auch einen horizontal weglaufenden Rohransatz korrekt herstellen?

- Belüfteter Fingerschoner in organischer Form – als Aufsatz für einen Gipsverband: Wie geht der Drucker mit gerundeten Formen um und wie gut kann er Löcher herstellen? Reichen ca. 1mm Wanddicke im Hinblick auf die Stabilität und die Layer-Haftung?

- Bajonett für die Sonnenblende eines Objektives: Kann man 1mm dicke Strukturen herstellen, die mechanisch stabil sind und vor allem so maßhaltig sind, dass sie auch tatsächlich passen?

- Ansichtsobjekte für den Mathematikunterricht: Kann man schnell 3-dimensionale Objekte aus semitransparentem Material herstellen, die Schüler in die Hand nehmen können?

- Licht-Diffusoren für Lichtobjekte und LED-Beleuchtungssysteme: Kann das klare Material auch tatsächlich einfache optische Funktionen erfüllen?

- Gehäuseteile für einen Hifi-Verstärker mit beleuchtetem Lautstärkeregler: Kann man (hier mit milchigem Material) einen Lautstärkeregler herstellen, dessen Stellung problemlos auf 5 Meter Entfernung auch im Dunkeln abgelesen werden kann?

Schritt 5: Regelbetrieb

Auch hier nur der Bezug auf Ansichts- und Funktionsmodelle sowie Real-Bauteile:

Im Regelbetrieb wird es eine Prozesskette geben, die genau so aussieht:

Idee -> Umsetzung mit 3D-Modellierung -> Ausdruck des Objekts -> Funktionstests mit dem Objekt (gegebenenfalls Schleife zur Nach-Modellierung)

Zwischen Idee und Endresultat können durch den Einsatz eines 3D-Druckers wenige Stunden liegen, spontan, ohne Wartezeiten durch Wochenenden oder Wartelisten.

Natürlich kann ein 3D-Drucker keine feinmechanische Werkstatt vollständig ersetzen, wenn es zum Beispiel um hochtemperaturfeste Werkstücke oder Präzision geht – aber in vielen Fällen reichen Genauigkeiten von 0,5mm aus und die Temperaturen liegen in einem Bereich, in dem die verwendbaren Kunststoffe hinreichend stabil sind.

Open-Source oder Closed Souce

Generell mag ich Open Source – als Linux Nutzer seit Anfang 1993 bin ich so im Computerbereich sozialisiert worden.

Open Source-Systeme haben den Vorteil, dass man alles modifizieren kann. Aber auch oft den Nachteil, dass man alles modifizieren muss.

Meine Entscheidung bezüglich eines 3D-Druckers ist zugunsten eines Closed Source-Systems gefallen: Drucker, Software und Filamente sind Teil eines Ecosystems, welches so genutzt werden muss. Meine Hoffnung ist aber, dass ich so nicht (oder nur geringfügig) von Produktionsschwankungen besonders der Filamente betroffen bin.

Zudem helfen gleichbleibende Eigenschaften des Ausgangsmaterials und eine gute Abstimmung zwischen Software und Hardware dabei, Ergebnisse hoher Güte zu liefern.

Für mich soll der 3D-Drucker eine Produktionsmaschine sein, um die ich mich nicht kümmern muss. Ganz „nicht kümmern“ geht nicht, so weit ist diese Technik noch nicht. Aber wenigstens möglichst wenig.

Fazit

In meinem Fall ist es der Drucker Zortrax M200 geworden, der als guter Drucker für ABS-Kunststoffe gilt. Der Zortrax M200 ist Teil eines Closed Source Systems, welches ab Werk auf Zuverlässigkeit und Qualität bei Verwendung der firmeneigenen Filamente optimiert ist. Erste Tests zeigen, dass diese Grundidee erfolgreich umgesetzt wurde.